半导体工业超纯水技术标准制备与应用解析

半导体工业超纯水技术:标准、制备与应用解析

一、半导体超纯水核心水质标准与技术挑战

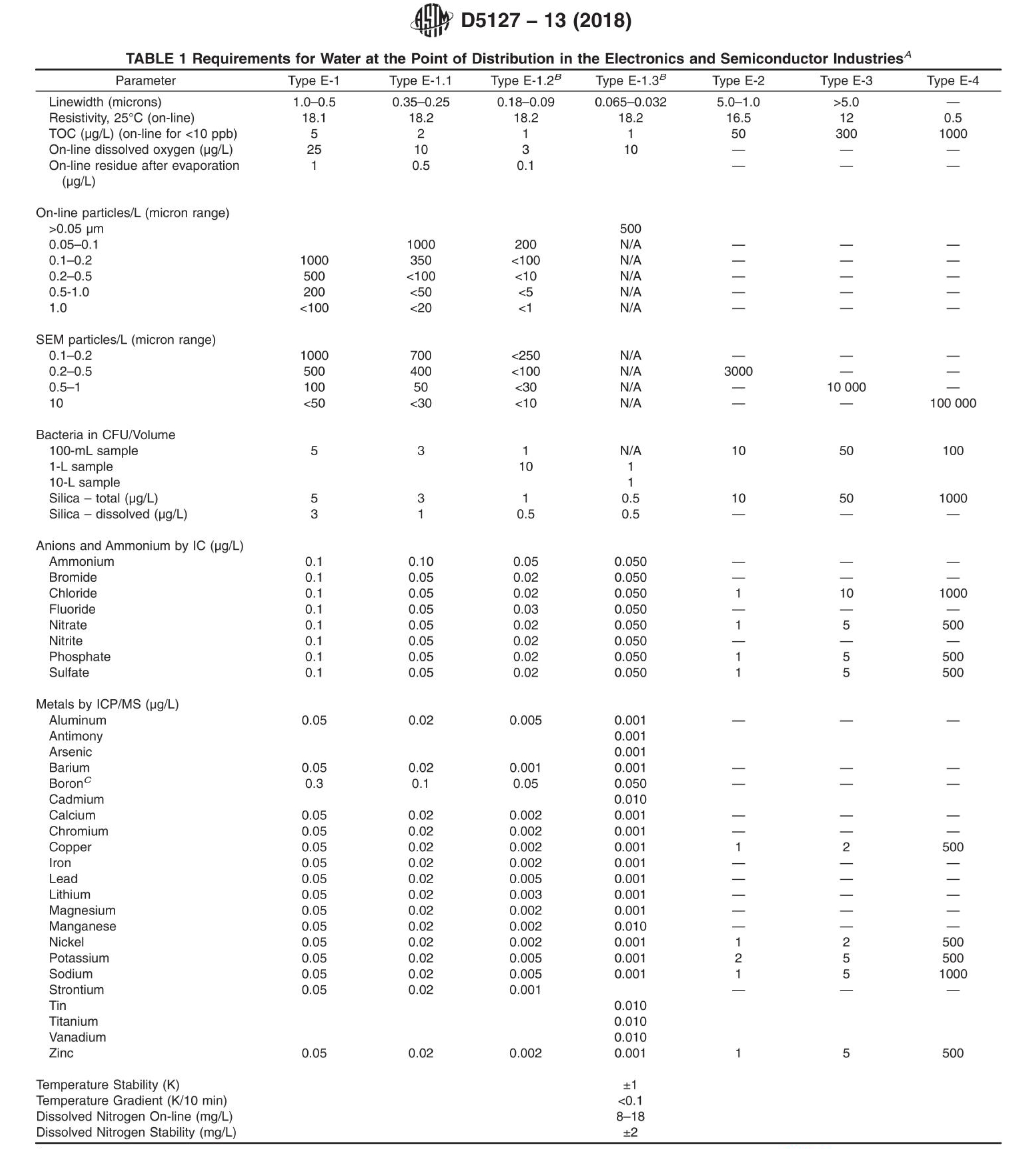

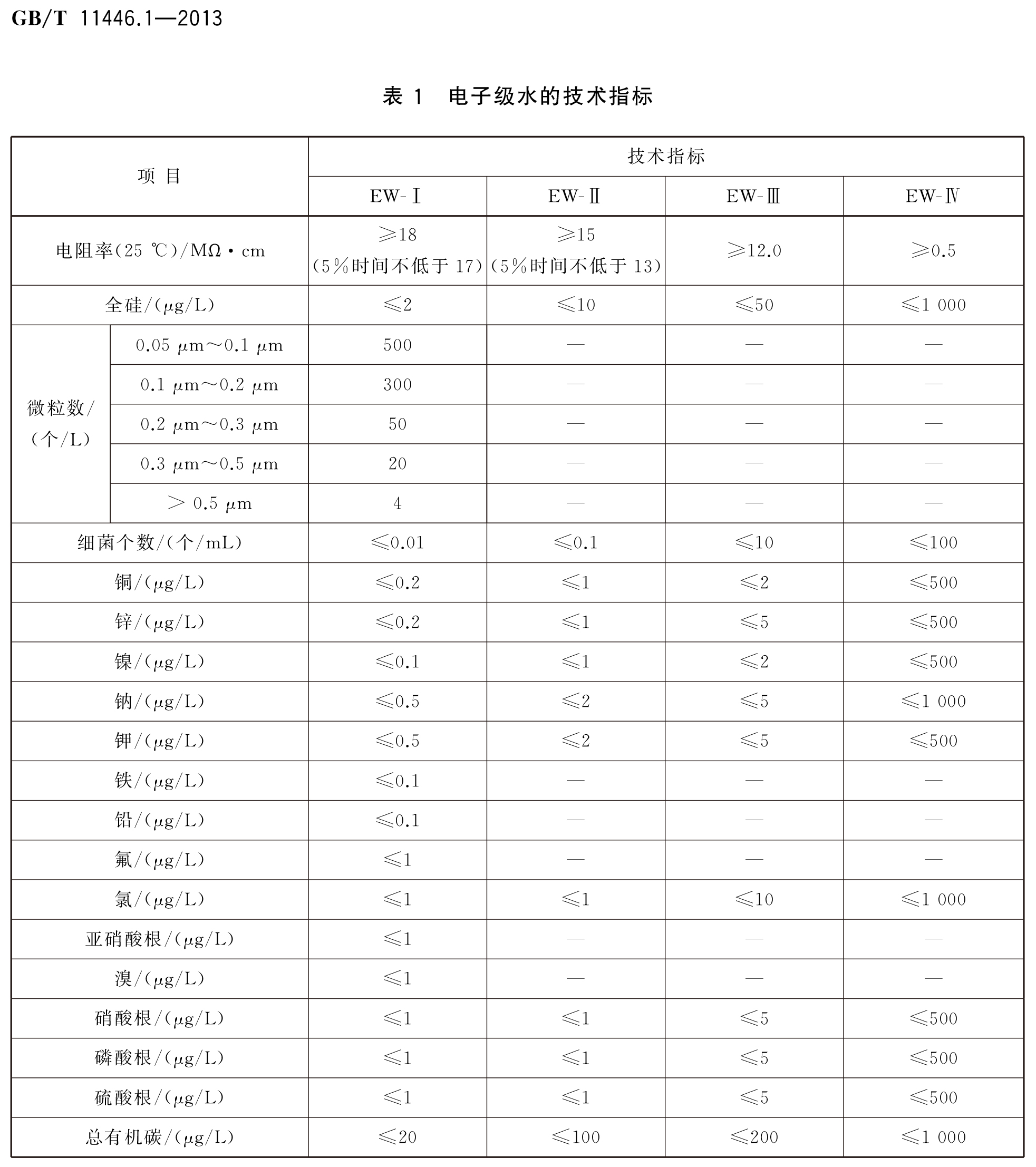

半导体制造对超纯水的水质要求已超越常规工业标准,其核心指标聚焦于微粒子、总有机碳(TOC)、电阻率、溶解氧(DO)及特定痕量元素(如硼、硅等)的精准控制。以国际主流标准为例:

- ASTM-D5127-13(2018)Type E-1.3要求超纯水中粒径>0.05μm的颗粒数<500个/L,TOC<1ppb,电阻率≥18.2 MΩ.cm(25℃),溶解氧<10ppb,金属离子≤0.001ppb。

- 中国GB/T11446.1-2013电子级超纯水电阻率:≥18.2MΩ.cm(25℃),全硅:≤2ppb,微颗粒物>0.05μm:500个/L,细菌个数:≤0.01cfu/ml,TOC≤20ppb,金属离子≤0.5ppb。

二、高纯度水的必要性:半导体制造的“生命线”

超纯水在半导体制造中扮演核心角色,任何微量杂质均可能导致灾难性后果:

TOC:有机物在光刻中形成残留,导致图形失真;

金属离子(Na⁺、K⁺等):改变硅晶格结构,降低载流子迁移率;

溶解氧:加速金属导线腐蚀,形成氧化层缺陷;

微粒:50nm颗粒即可造成纳米级电路的断路或短路。

例如,3D NAND或5nm制程芯片对超纯水的依赖更甚,水质不达标可能导致整批晶圆报废。

三、超纯水的核心应用场景

- 晶圆清洗:去除切割、研磨后的颗粒和金属残留;

- 光刻工艺:冲洗掩膜版和晶圆,确保曝光精度;

- 刻蚀与CMP:冷却和清洗,维持工艺稳定性;

- 化学沉积(ECD):作为高纯溶剂,避免沉积污染;

- 设备冷却:防止冷却系统结垢或腐蚀。

四、超纯水制备工艺:多级协同净化

半导体超纯水的制备需结合物理、化学及膜技术,典型流程如下:

1. 颗粒物去除

• 预处理:多介质过滤器(MMF)+活性炭(ACF)去除大颗粒和余氯;

• 精密过滤:超滤(UF,0.001~0.02μm)+反渗透(RO,0.0001μm)拦截纳米级微粒;

• 终端抛光:0.02μm微滤(MF)或超纯水专用滤芯,确保出水颗粒达标。

2. 深度脱盐

• 反渗透(RO):去除90%以上离子;

• 电去离子(EDI):结合离子交换树脂和电场,实现连续脱盐;

• 抛光混床树脂:进一步将电阻率提升至18.2 MΩ•cm。

3. TOC与有机物控制

• 活性炭吸附:去除大分子有机物;

• UV氧化:185nm紫外灯分解TOC为CO₂和水;

• RO/EDI辅助:截留小分子有机物。

4. 脱气技术(关键难点)

• 膜脱气(Membrane Degasification):通过疏水性中空纤维膜,在真空条件下去除O₂、CO₂,DO可降至1 ppb以下;

• 化学还原:添加氢气或亚硫酸钠,还原残留溶解氧;

• 系统密封设计:采用PVDF、PFA等惰性材料,避免气体渗入。

五、技术挑战与未来趋势

1. 纳米级微粒控制:需开发更高效的UF/NF膜材料;

2. 超低TOC:新型UV-臭氧协同氧化技术的研究;

3. 智能化监控:在线传感器实时检测ppb级杂质;

4. 绿色工艺:减少化学品消耗(如树脂再生废液)。

同类文章排行

- 超纯水机ro和up的ph值一般

- 实验室超纯水机RO膜哪个是

- 电导率和电阻值之间如何

- 超纯水机的电阻值多少范

- 树脂的寿命一般是多久?

- 2020版中国药典纯化水要求

- 纯水机中的废水比的工作

- 实验室动物饮用水标准有

- 实验室17种有毒试剂介绍

- 超纯水机ro水和up水的区别