纯化水系统生物膜的形成机制、检测方法与去除

纯化水系统生物膜的形成机制、检测方法与去除策略

在纯化水系统的微生物控制中,生物膜是极具挑战性的难题。这类由微生物及其分泌的胞外聚合物(EPS)构成的复杂群落,一旦附着在管道、储罐、阀门等部件表面,不仅难以彻底清除,还会持续滋生微生物、释放代谢产物,直接影响水质稳定性,给制药、生物医疗等行业的GMP合规性带来风险。

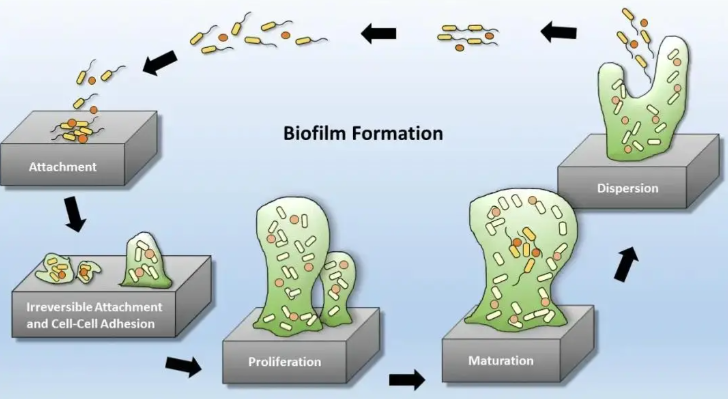

一、生物膜的形成:从附着到成熟的动态过程

生物膜的形成是微生物适应环境的复杂动态过程,受系统设计、操作条件等多重因素影响,具体可分为四个阶段:

1.初始附着:微生物的“初步定植”

尽管纯化水系统水质达标且经过消毒,但仍可能存在少量浮游微生物(尤其是假单胞菌属等革兰氏阴性菌),或通过呼吸器失效、密封泄漏等途径引入外源微生物。当水流经系统时,这些微生物会通过布朗运动、重力沉降、范德华力等物理作用,暂时附着在管道内壁、储罐底部、阀门垫片、焊缝等表面。表面粗糙度、疏水性、电荷等特性会直接影响附着难易度——粗糙、疏水性强的表面更易成为微生物的“落脚点”。

2.不可逆附着与微菌落形成

初步附着的微生物会迅速分泌粘性胞外聚合物(EPS,主要成分包括多糖、蛋白质、核酸等),将自身牢固锚定在材料表面,完成从“临时附着”到“不可逆附着”的转变。随后,附着的微生物开始增殖,逐渐形成微小的菌落集群,为生物膜的成熟奠定基础。

3.生物膜成熟:三维结构的复杂群落

随着微生物持续增殖和EPS分泌,菌落规模不断扩大,形成水合凝胶状的三维基质结构——成熟的生物膜。此时生物膜内部结构高度复杂,会形成贯穿基质的通道,用于输送养分、氧气和代谢废物;群落也会出现功能分化,表层多为好氧菌,深层则因缺氧形成厌氧菌区域,呈现显著的异质性特征。

生物膜形成示意图

4.生物膜形成的关键促进因素

- 流速与结构缺陷:支路盲端、使用点阀门后、储罐底部等低流速或滞流区域,是生物膜滋生的重灾区。GMP要求系统设计需避免死角(L/D≤1.5),并维持湍流状态(通常要求主流速>1.5m/s,回水流速>0.9m/s),以减少微生物附着。

- 运行温度:20-25℃的常温纯化水系统,比>65℃的热循环系统更易滋生生物膜。

- 营养与表面条件:即使极低浓度的有机物(来自进水、管道溶出物、空气或人员操作),也能为生物膜提供生长养分;而粗糙、有划痕、焊缝不平整的表面,或疏水性强的塑料材质,会降低微生物附着难度。

- 消毒与系统完整性:消毒不彻底(浓度、温度、接触时间不足)、消毒间隔过长,或维护后未彻底消毒、呼吸器失效等系统完整性破坏,都会为生物膜形成创造条件。

二、生物膜的检测:多维度确认“隐形污染”

生物膜粘附性强且隐藏在系统内部,常规监测难以直接发现,需结合离线检测与在线趋势分析,通过“直接证据+间接证据”综合判断:

1.离线检测:捕捉直接与间接信号

- 微生物与内毒素监测:若总有机碳(TOC)、电导率等化学指标合格,但微生物计数(如总需氧菌计数TAMC)持续超标或徘徊在警戒限附近,或特定使用点微生物数量显著高于其他区域,可能提示存在生物膜;此外,生物膜中革兰氏阴性菌死亡裂解会释放内毒素,内毒素水平异常升高(即使微生物计数未超标),也是生物膜存在的强力间接证据。

- 拭子擦拭法:在停机维护时,对低流速点、储罐底部、阀门内部、焊缝等高风险区域进行表面拭子取样,检测微生物计数(通常比水样结果高几个数量级)或通过ATP生物荧光检测快速判断微生物污染水平,可直接验证表面是否存在生物膜残留。

- 表面分析技术:扫描电子显微镜(SEM)可直接观察表面微生物及EPS结构,是确认生物膜的“金标准”,但需破坏性取样且专业性要求高;傅里叶变换红外光谱(FTIR)可检测表面EPS的特征官能团,共聚焦激光扫描显微镜(CLSM)结合荧光染色,能观察生物膜三维结构及活/死菌分布,多用于根本原因调查。

2.在线监测与趋势分析:间接指示风险

- 常规指标关联分析:若TOC、电导率持续稳定,但微生物问题频发,可能是生物膜消耗有机物导致的“指标假象”;氧化还原电位(ORP)、溶解氧(DO)的异常波动,也可能因生物膜代谢活动引发(特异性较低)。

- 运行与消毒参数监控:通过监测流量、流速确认系统是否维持湍流,避免滞流;核查每次消毒的温度、消毒剂浓度、循环时间,确保消毒过程合规。

- 长期数据趋势分析:对所有取样点的微生物、内毒素数据进行长期统计,若出现异常升高、趋势漂移或消毒间隔末期周期性波动,是发现生物膜风险最常用、最有效的手段。

三、生物膜的去除:组合策略突破“顽固壁垒”

生物膜的EPS基质具有强保护作用,单一方法难以彻底去除,需采用“物理+化学+系统优化”的组合策略,精准突破其防护壁垒:

1.物理去除:强力剥离表层结构

- 高压水/蒸汽冲洗:利用高速水流或蒸汽的物理冲击力,剥离管道、储罐内壁的生物膜,适用于大面积污染区域;需控制压力避免损坏系统部件。

- 管道清洁球技术:在长直管道内发射特制海绵球或刮刀球,通过流体推动使其刮擦管道内壁,高效去除附着的生物膜和污垢,需系统设计支持该操作。

- 超声波清洗:对可拆卸部件(如阀门、喷淋球、过滤器外壳)进行超声波清洗,利用高频振动破坏生物膜结构,清洁效果显著。

2.化学去除:穿透基质杀灭微生物

- 强碱清洗:使用1-2%氢氧化钠溶液,在70-80℃下循环清洗,可有效溶解生物膜中的有机物和脂质成分,破坏EPS结构,通常作为氧化剂消毒的前置步骤。

-

强氧化剂消毒:

- 过氧化氢/过氧乙酸组合:过氧乙酸浓度1000-3000ppm,在20-50℃下循环1-2小时以上,对生物膜的渗透和破坏能力强,消毒后需彻底冲洗去除残留。

- 臭氧:在线发生臭氧并循环(浓度~0.02-0.2mg/L),氧化性强,多用于生物膜的维持和预防,对厚生物膜效果有限,需验证残留分解情况。

- 次氯酸钠:消毒效果强效,但对不锈钢有腐蚀性(尤其高温环境),需谨慎控制浓度和接触时间,消毒后彻底冲洗去除氯离子残留,避免应力腐蚀开裂,非不锈钢系统可优先考虑。

- 强酸清洗:采用1-2%硝酸或柠檬酸溶液,主要去除包裹生物膜的无机结垢,常与碱洗交替进行,提升整体清洁效果。

3.系统改造与优化:从根源减少滋生条件

- 消除结构缺陷:修改管道设计,缩短或拆除盲管,更换易积水的阀门(如选用隔膜阀替代球阀),确保系统无死角、无滞流区。

- 优化运行参数:提高管道流速,确保所有管路维持湍流状态,抑制微生物附着;根据水质监测数据,调整消毒频率、消毒剂浓度和循环时间,基于验证结果优化消毒程序。

- 材质升级与表面处理:对粗糙焊缝、损坏管道进行抛光、钝化处理,或直接更换;关键区域可采用高光洁度(Ra≤0.6μm)的316L不锈钢,或抗生物膜附着的特殊涂层材料、高纯度聚合物。

四、持续预防:筑牢生物膜防控“第一道防线”

生物膜的去除难度远高于预防,需建立全流程防控体系,从源头遏制其形成:

- 严格执行SOP:规范系统操作、维护、取样、消毒等全流程标准操作规程,避免人为因素导致的污染风险。

- 强化监测预警:持续开展微生物、内毒素、TOC等指标监测,通过趋势分析及时发现生物膜早期迹象,提前干预。

- 定期预防性维护:定期拆检呼吸器滤芯、喷淋球等关键部件,进行清洁消毒或更换;交替使用不同作用机制的消毒剂,避免微生物产生耐药性。

- 加强人员培训:提升运维人员对生物膜危害、形成机制及防控措施的认知,确保各项防控要求落实到位。

纯化水系统中的生物膜一旦形成,难以彻底根除,且会持续威胁水质安全与GMP合规性。防控生物膜的核心在于“预防为主、防治结合”——通过优化系统设计、规范运行维护、强化监测预警,从源头减少生物膜滋生条件;若发现生物膜迹象,需及时采用“物理+化学”的组合策略高效去除,并结合系统改造优化,避免问题复发。只有建立全流程、多层次的防控体系,才能确保纯化水系统稳定运行,为生产和实验提供可靠的水质保障。

同类文章排行

- 工业纯水设备各组成部件

- EDI与混床的区别?

- 工业超纯水系统中EDI技术

- 工业超纯水机配件品牌盘

- 渗源高端实验室超纯水机

- 如何有效防止加湿器结垢

- 超纯水机实验室用规格指

- 工业反渗透纯水机怎么清

- 正渗透技术对于超纯水机

- 自来水中余氯对超纯水机